Technology

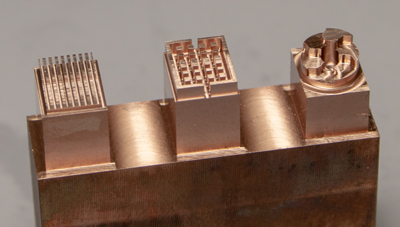

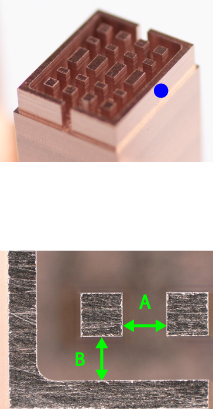

DHR237 銅タングステン 複合サンプル

被削材 : 銅タングステン(W70%-Cu30%)

加工サイズ : 6.5×8mm 加工深さ1.5mm(微細スリット形状)

6.5×8mm 加工深さ1.5mm(微細角柱形状)

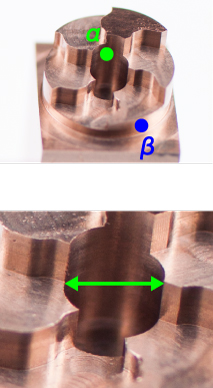

6.5×8mm 加工深さ3mm(円柱段形状)

使用工具

DHR237

●銅電極の加工に特化したロングネックスクエアエンドミル。

●切削性の高さと仕上げ面品位を両立させるねじれ角【37.5°】を採用し、加工面への横スジ発生を抑制します。

●最適化された刃形状とDLC コーティングにより、長時間の高品位かつ安定した加工が可能です。

●銅タングステン電極の加工にも有効です。

切削条件と測定結果

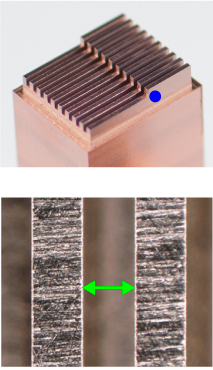

微細スリット形状

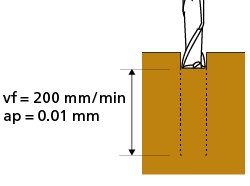

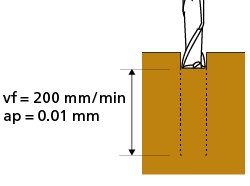

【切削条件】

| 加工工程 | 荒取り(溝加工) | 仕上げ(側面加工) |

| 使用工具 | DHR237 Φ0.3×1 | DHR237 Φ0.3×2 |

| 回転数 (min-1) |

25,000 | |

| 送り速度 (mm/min) |

200 100※ |

150 |

| 切込み量 ap×ae(mm) |

ap 0.01 ap 0.005※ |

0.1×0.005 |

| 残し代 (mm) |

0.005 | - |

| クーラント | 不水溶性切削油 | |

| 加工時間 | 42分 | 12分 |

※ガイド部(上面から-0.05mmまで)の加工

【測定結果】

側面部

| 表面粗さ | Ra 0.101 µm |

測定機:レーザー顕微鏡 VK-X250

溝幅

| 溝幅狙い値 | 0.310mm |

| 溝幅実測値 | 0.307mm |

測定機:測定顕微鏡 MM-60

| 倒れ | 0.001mm以内 |

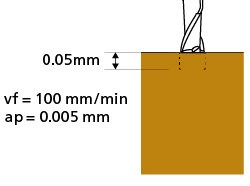

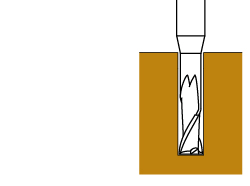

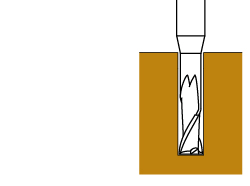

【加工のポイント】

スリット形状の倒れ量を極力小さくするため、以下の方法で加工を行いました。

1.溝上面から -0.05mm の位置までは、

送り速度と切込み量を下げ、工具の倒れを抑制するためのガイドを加工します。

送り速度と切込み量を下げ、工具の倒れを抑制するためのガイドを加工します。

2.ガイドより下部を通常の切削条件にて加工します。

3.ガイドの効果で工具倒れが抑制され、

倒れの少ない高精度なスリット形状を加工することが出来ました。

倒れの少ない高精度なスリット形状を加工することが出来ました。

微細角柱形状

【切削条件】

| 加工工程 | 荒取り | 仕上げ | ||

| 溝加工 | 側面加工 | |||

| 使用工具 | DHR237 Φ0.5×1.5 | |||

| 回転数 (min-1) |

26,000 | |||

| 送り速度 (mm/min) |

500 | 550 | ||

| 切込み量 ap×ae(mm) |

ap0.07 | 0.3×0.02 | 0.3×0.005 | |

| 残し代 (mm) |

0.05 | 0.005 | - | |

| クーラント | 不水溶性切削油 | |||

| 加工時間 | 13分 | |||

【測定結果】

側面部

| 表面粗さ | Ra 0.197 µm |

測定機:レーザー顕微鏡 VK-X250

| A | B | |

| 溝幅狙い値 | 0.600mm | 0.600mm |

| 溝幅実測値 | 0.601mm | 0.599mm |

| 倒れ | 0.001mm以内 |

測定機:測定顕微鏡 MM-60

円柱段形状

【切削条件】

| 加工工程 | 荒取り | 仕上げ | |

| Φ1.8ヘリカル加工 | 側面加工 | ||

| 使用工具 | DHR237 Φ0.8×3 | ||

| 回転数 (min-1) |

12,000 | ||

| 送り速度 (mm/min) |

500 | ||

| 切込み量 ap×ae(mm) |

ap0.02 (ヘリカルR=0.25) |

0.5×0.02 | 0.5×0.005 |

| 残し代 (mm) |

0.25 | 0.005 | - |

| クーラント | 不水溶性切削油 | ||

| 加工時間 | 33分 | ||

【測定結果】

表面粗さ

| α | β |

| Ra 0.182 µm | Ra 0.176 µm |

測定機:レーザー顕微鏡 VK-X250

中心穴直径

| 狙い値 | 1.800mm |

| 実測値 | 1.797mm |

測定機:測定顕微鏡 MM-60