Recruit

見えない世界を形にするエンドミル

マイクロエッジ開発秘話

ショートバージョン(1分52秒)

ロングバージョン(3分10秒)

マイクロエッジ開発秘話

ショートバージョン(1分52秒)

ロングバージョン(3分10秒)

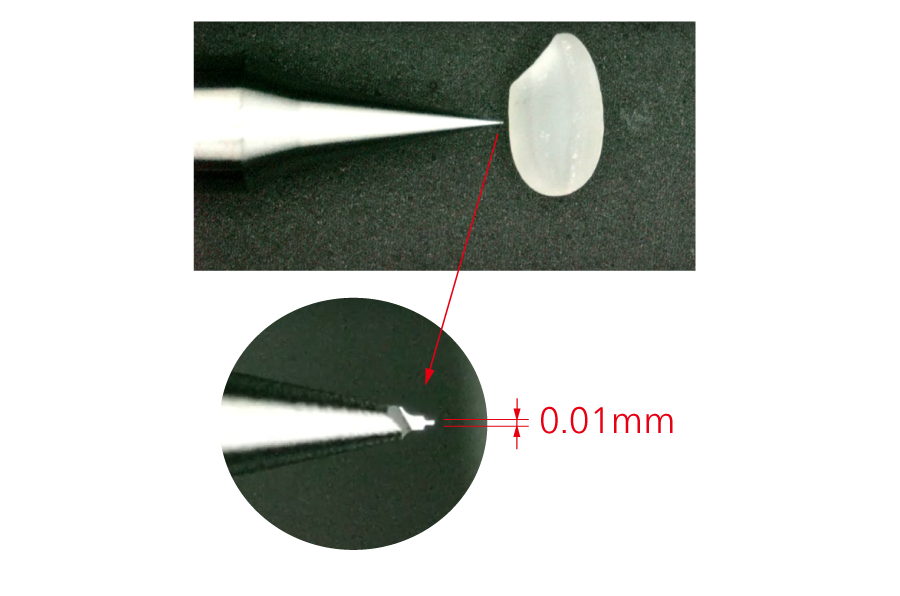

髪の毛より細い刃先

当社の製品で最も細い、超微細加工用エンドミル“マイクロエッジ”。

“小径の日進工具”の地位を確固たるものにしたこの工具の外径は0.01㎜です。

一言で言えば「髪の毛にすら文字が彫れる」。

ここでは、当社のマイクロエッジ開発に関するストーリーをご紹介します。

髪の毛に文字を彫りました

ありえないエンドミル

この工具の開発は「外径0.1㎜以下のエンドミルってできる?」というお客様の声に応えて始まりました。

今でこそ外径0.1㎜以下の製品は珍しくありませんが、当時は1997年。まだまだ、そんなエンドミルはありえないと思われていた時代です。

打診されたとき、すぐに「できます」とは言えませんでした。とはいえ「できない」とも思わなかった私たちは、ひとまず開発に着手することにしたのです。

一筋縄ではいきませんでしたが、結果として外径0.05㎜のエンドミルの開発に成功しました。

「もっと小さなものができるはずだ」

確かな手ごたえを感じた私たちは、外径0.03㎜の開発に着手し、最終的には外径0.01㎜へ。2005年を迎えた頃には、かつての限界より10倍細い工具の生産が可能になったのです。

着想から8年。

この業界で一つの製品にかける時間としてはかなり長い時間ですが、それだけ価値のある挑戦でした。

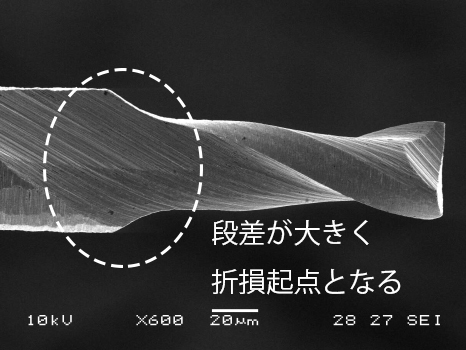

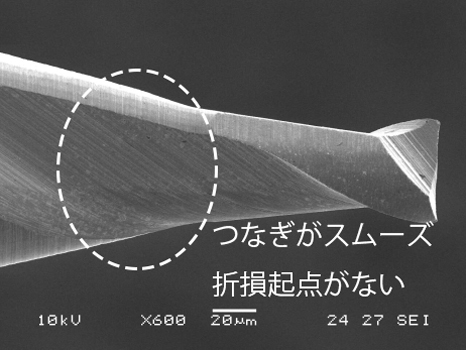

もっとも、ただ小さな刃を付けるだけならば、こんなに時間はかからなかったでしょう。

しかし「切削工具(エンドミル)」として実用に耐えうるものにするために、私たちは細さを追求していく一方で、より機能的な形を追い求め、改良を重ねてきたのです。

量産化の壁

外径0.03㎜の開発に成功した頃、社内でマイクロエッジの製品化が決まりました。

ここで直面したのは“量産化”という難題です。

微細加工の世界では、気温を始め、様々な環境の変化が結果を大きく左右します。

外径0.1㎜以下の工具を同じ品質で生産し続けることは、工場内の気温や研削盤(機械)のコンディション等、変化し続ける環境に即応し続けることに他なりません。

「慎重に機械の微調整を重ねても、いざ作ろうと思ったときには環境が変わってしまって振り出しに戻ることが何度もあった」

「やっと出来た工具を取り出したとき、微かに指が刃先に触れてしまい、小さすぎる刃が折れてなくなっていた」

私たちはトライ&エラーを繰り返し、積み上げた経験と勘コツを標準化することで、なんとか量産化を実現しました。

マイクロサイズの加工を切削で実現

このマイクロエッジシリーズの意義は、「マイクロ」サイズの切削加工分野を切り開いたことです。開発当時、ミリ単位の加工精度はすでに海外との価格競争に突入していました。しかし付加価値を上げるための更なる微細加工にチャレンジするためには、高度な加工技術や高額な設備が必要だったのです。

「外径0.1mm以下のエンドミルってできる?」という声に応えるということは、当時業界が抱えていたこの課題にも、真っ向から立ち向かうということでした。

結果として、マイクロサイズの加工を「切削」で実現するマイクロエッジの登場は、多くの企業が微細加工にチャレンジすることを可能としたのです。

「見えない世界を形にする!」

それがマイクロエッジに込められた思いです。

日進工具は、これからもお客様の課題に向き合い、新たな製品を開発していきます。