Technology

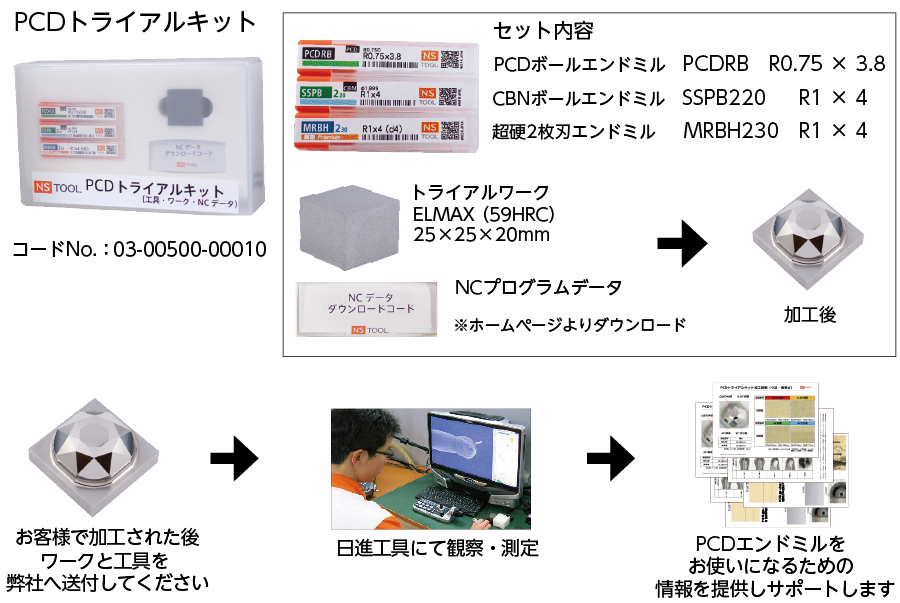

PCDトライアルキット

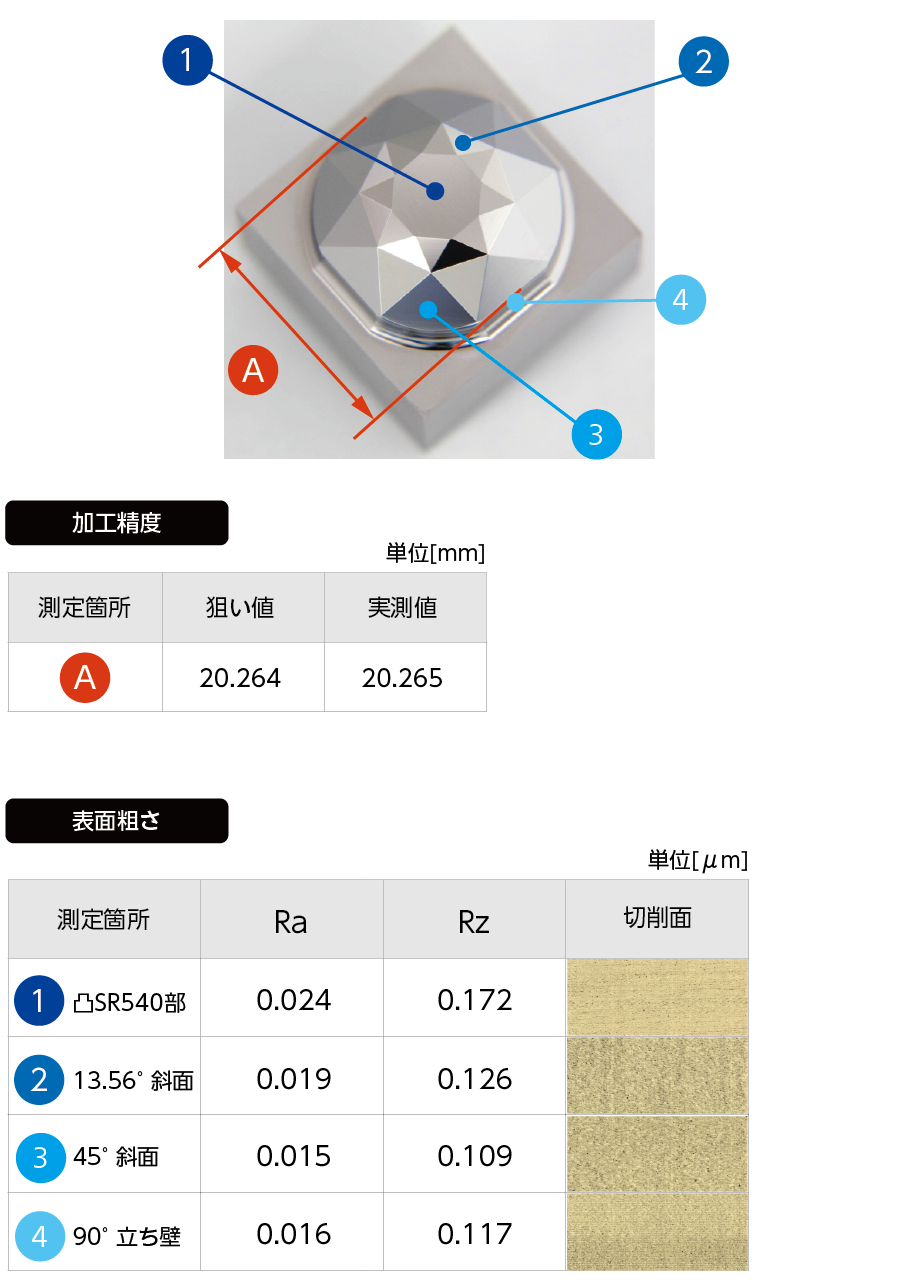

被削材 : ELMAX(59HRC)

ワークサイズ : 25×25×20mm

クーラント : オイルミスト(荒取り)

不水溶性切削油(中仕上げ・仕上げ)

加工時間 : 12時間4分

PCDトライアルキットとは

PCDエンドミルを初めてお使いの方へ

高硬度鋼や超硬合金の仕上げ加工おいて長寿命を活かした抜群の面品位を実現するPCDエンドミルですが、使用する工作機械や温度・振動といった環境の条件が非常にシビアであることも事実です。そこで、実際にPCDボールエンドミル"PCDRB"を用いて高硬度鋼の「磨きレス」を目指した加工をテストできる「PCDトライアルキット」をご紹介します。弊社エンジニアによる加工結果の測定もセットになっており、お客様それぞれの結果に合わせたバックアップをさせていただきます。

測定内容

加工後の工具とワークを以下のような観点から分析しご報告します。

工具観察

ワーク観察

使用工具

PCDRB

●安定した加工面を得るためのユニークな工具デザイン。

●3次元仕上げ加工においてナノレベルの表面粗さを得られ、磨きレスが可能。

●バージョンアップした刃先デザインが、加工面品位の更なる安定化を実現しました。

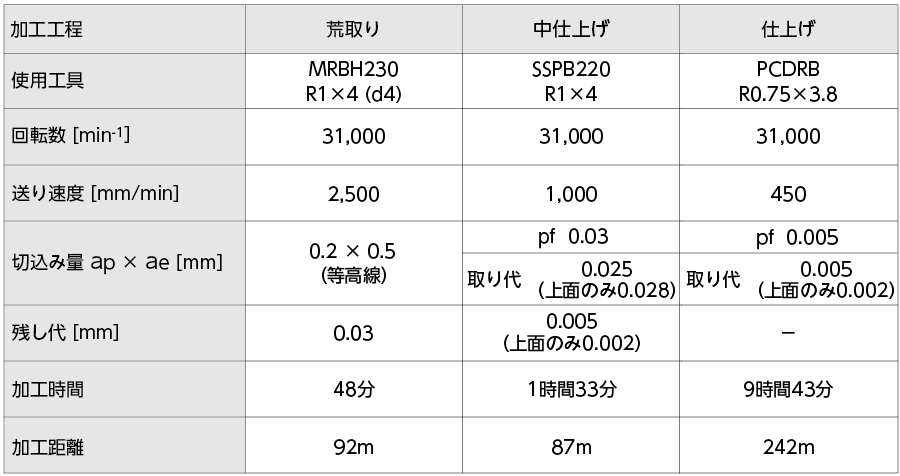

切削条件

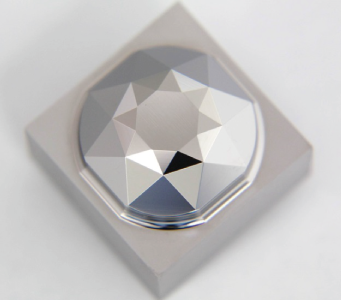

加工結果

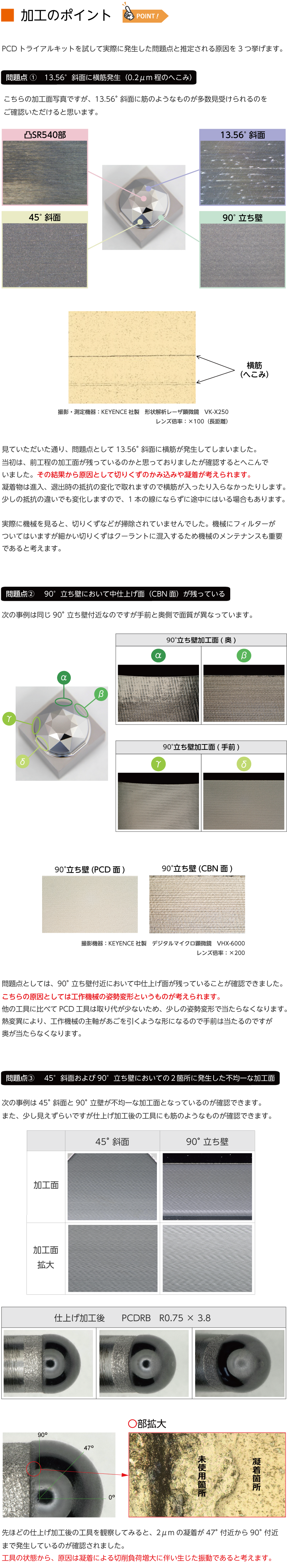

PCDトライアルキットを試して実際に発生した問題点と推定される原因を3つ挙げます。

こちらの加工面写真ですが、13.56° 斜面に筋のようなものが多数見受けられるのをご確認いただけると思います。

見ていただいた通り、問題点として13.56° 斜面に横筋が発生してしまいました。当初は、前工程の加工面が残っているのかと思っておりましたが確認するとへこんでいました。

その結果から原因として切りくずのかみ込みや凝着が考えられます。

凝着物は進入、退出時の抵抗の変化で取れますので横筋が入ったり入らなかったりします。少しの抵抗の違いでも変化しますので、1本の線にならずに途中にはいる場合もあります。

実際に機械を見ると、切りくずなどが掃除されていませんでした。機械にフィルターがついてはいますが細かい切りくずはクーラントに混入するため機械のメンテナンスも重要であると考えます。

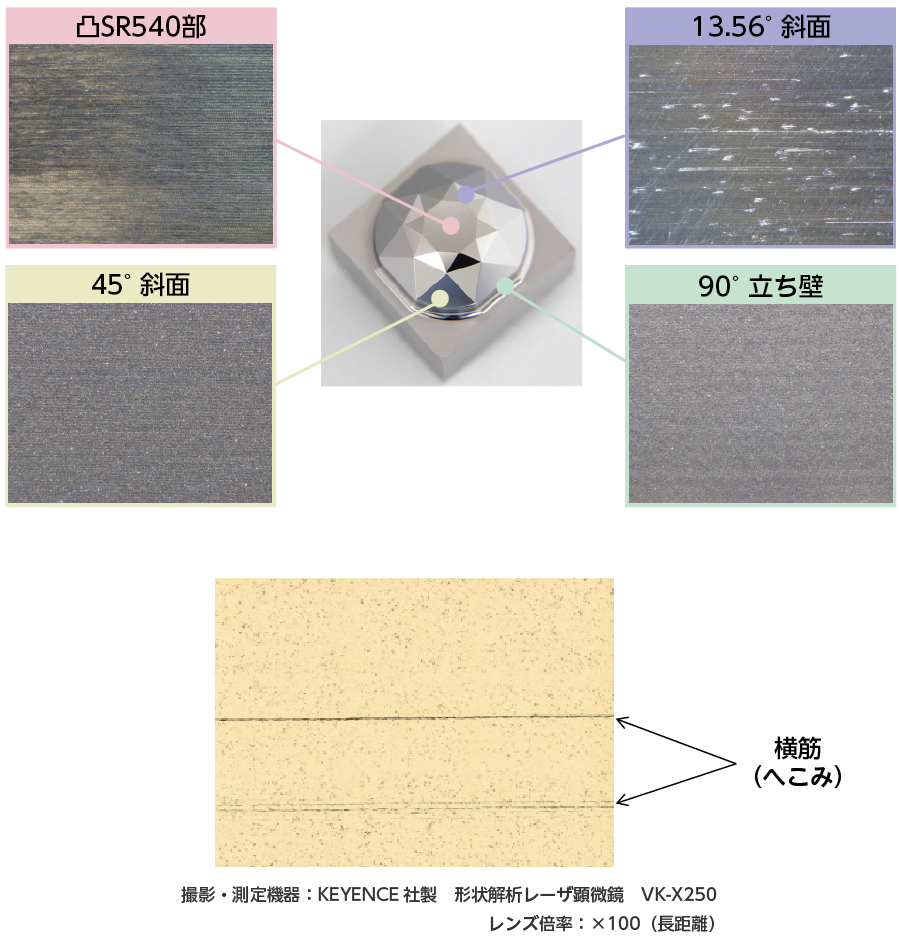

次の事例は同じ90° 立ち壁付近なのですが手前と奥側で面質が異なっています。

問題点としては、90° 立ち壁付近において中仕上げ面が残っていることが確認できました。

こちらの原因としては工作機械の姿勢変形というものが考えられます。

他の工具に比べてPCD工具は取り代が少ないため、少しの姿勢変形で当たらなくなります。熱変異により、工作機械の主軸があごを引くような形になるので手前は当たるのですが奥が当たらなくなります。

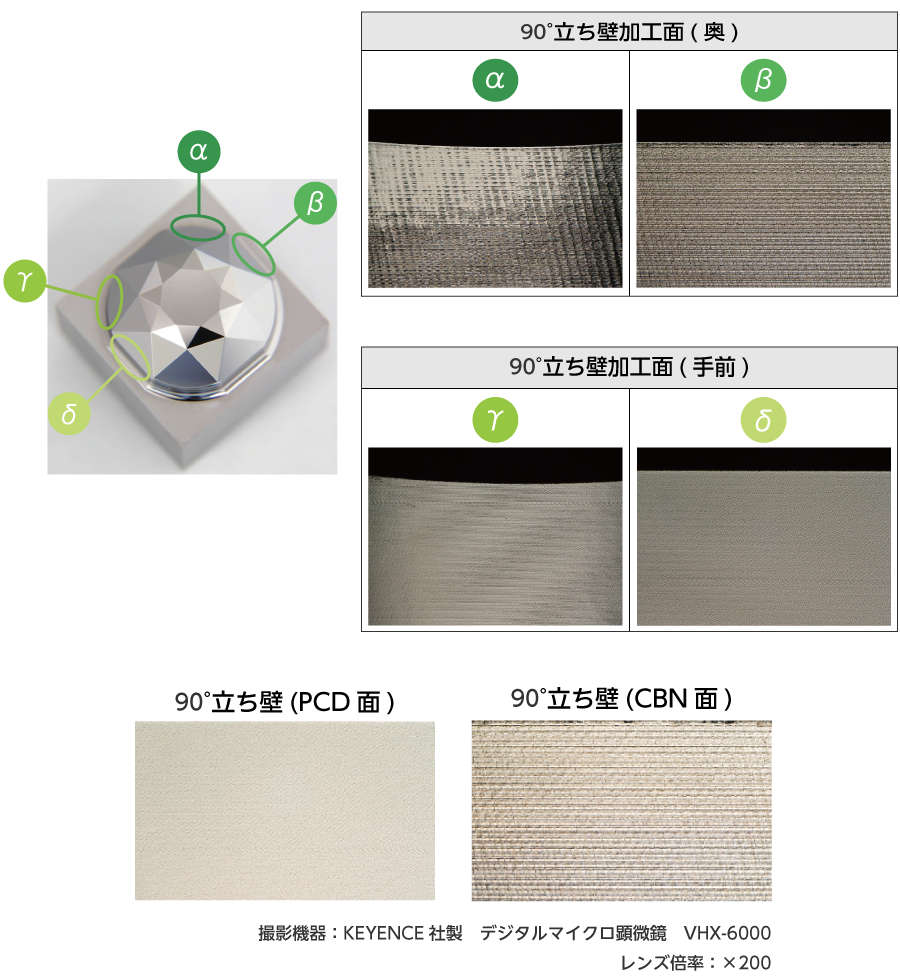

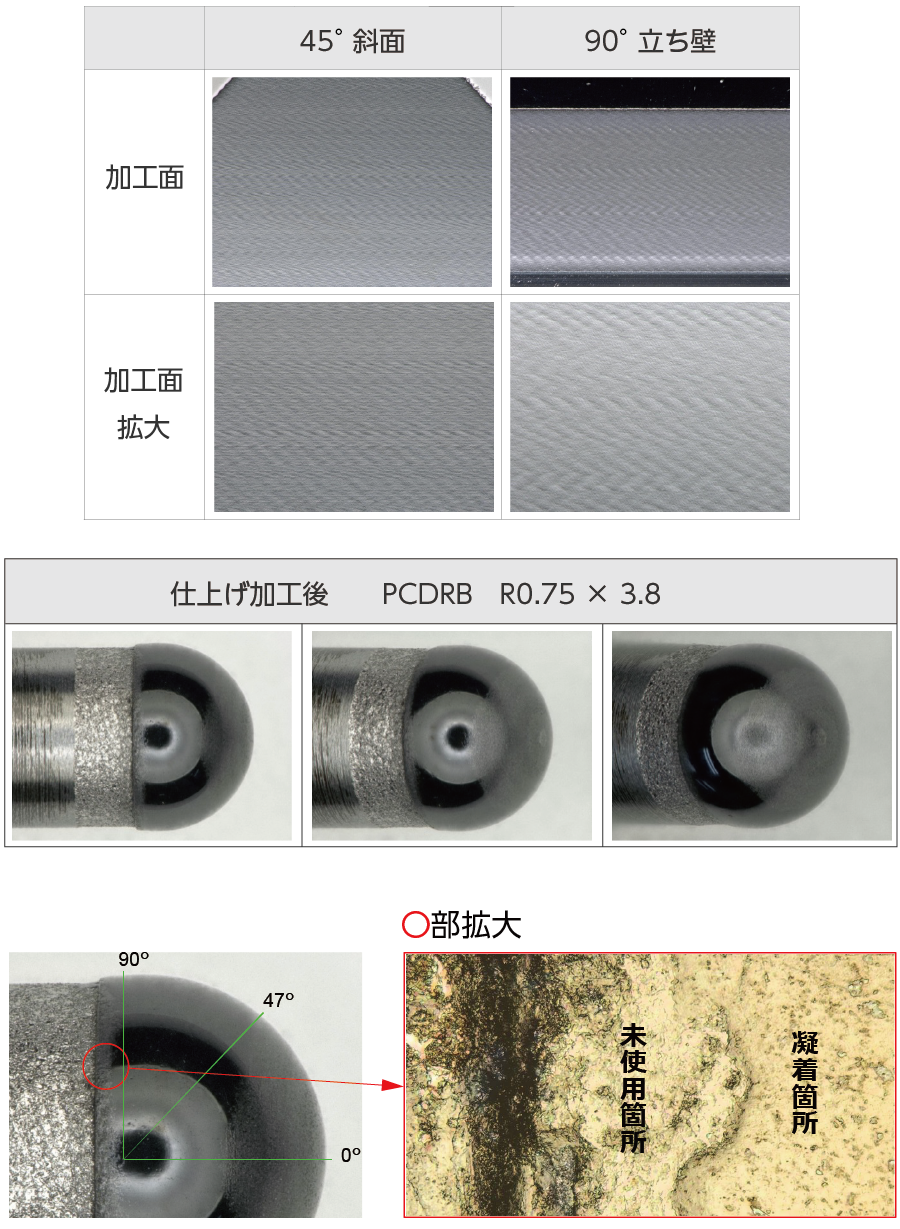

次の事例は45° 斜面と90° 立壁が不均一な加工面となっているのが確認できます。また、少し見えずらいですが仕上げ加工後の工具にも筋のようなものが確認できます。

先ほどの仕上げ加工後の工具を観察してみると、2μmの凝着が47° 付近から90° 付近まで発生しているのが確認されました。

工具の状態から、原因は凝着による切削負荷増大に伴い生じた振動であると考えます。