2025年7月25日 09:00

工場内で「運ぶ」ロボットが進化!活用が進む自動運転技術

工場内で進化した「運ぶ」ロボットが活躍中!自動運転技術の活用も?

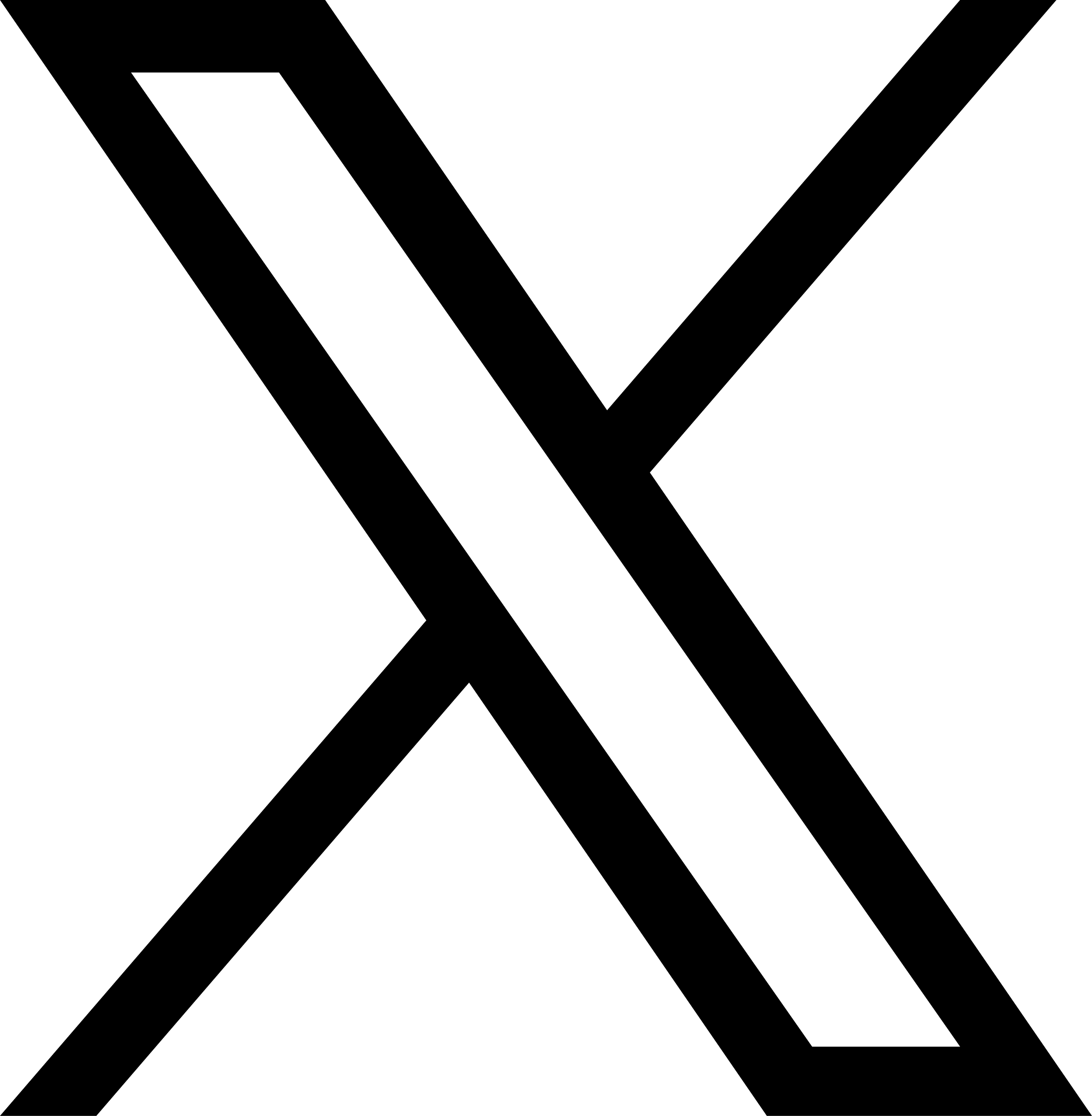

工場では以前からさまざまなロボットが活躍していますが、自動運転技術の発展もあり、「運ぶ」ことに特化した自動走行モビリティも進化しつつあります。

工場内で部品を搬送したり、倉庫から倉庫へ物品を移動させる自動走行モビリティを活用することで、工場内物流の完全自動化を目指すことができます。

近年では、自動運転の技術を利用した、工場の敷地内でのレベル4自動運転も始まっています。

レベル4自動運転とは、限られた条件下において運転操作をすべてシステムが自動化することで、ドライバーレス走行が可能です。

この記事では、工場内で活躍している「運ぶ」ロボットに注目し、企業による導入例を紹介します。

「運ぶ」ロボットにはどんな種類がある?

すでに製造現場では、材料や工作物、部品、工具などを自律走行で所定の場所に運ぶ移動ロボット、AGV(Automated Guided Vehicle:無人搬送車)が広く普及しています。

AGVは、ベルトコンベアやフォークリフトに変わる技術として活用されており、アームを装備したものや荷積み・荷降ろしを自動化できる機能が搭載された種類のものもあります。*1, *2

AGVと同様に工場や物流倉庫での搬送を自動化するのが、AMR(Autonomous Mobile Robot:自律走行搬送ロボット)です。

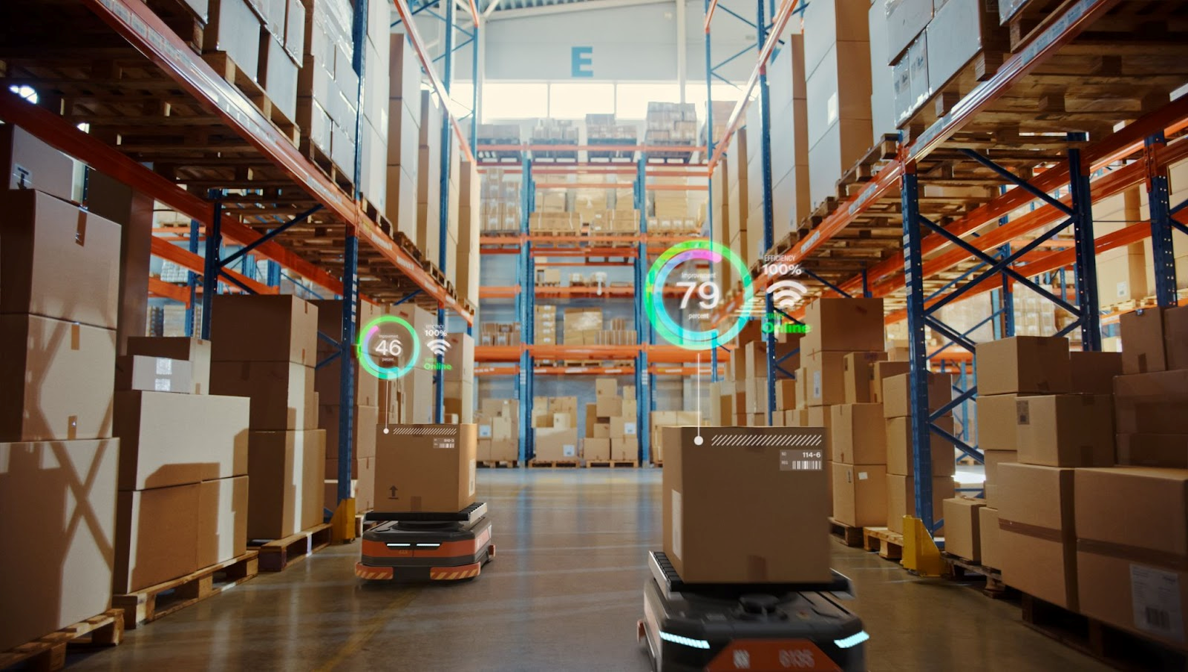

AGVとAMRはそれぞれ特徴や用途が異なりますが、大きな違いとして自律性のレベルが挙げられます。

AGVは磁気テープや誘導線、二次元コードなどによってあらかじめ固定されたルートを走行するのに対して、AMRは走行ルートを自動算出し、障害物などを検知した場合には最適なルートを再設定することもできます。(表1)*3

表1:AGVとAMRの違い

出所)一般財団法人 日本品質保証機構「AMRの基本 AGVとの違いや安全規格ISO 3691-4を解説」

https://www.jqa.jp/service_list/fs/robo_trend/02/index.html

作業者との共存が可能なAMRは、一人の作業者が複数の工程を担当するセル生産ラインにも適しています。

AMRは、複数の作業台で製品を製造するセル生産ラインの搬入や搬出にタイムリーに対応できるうえに、作業者との接触を回避するなど、安全性を確保することもできるためです。

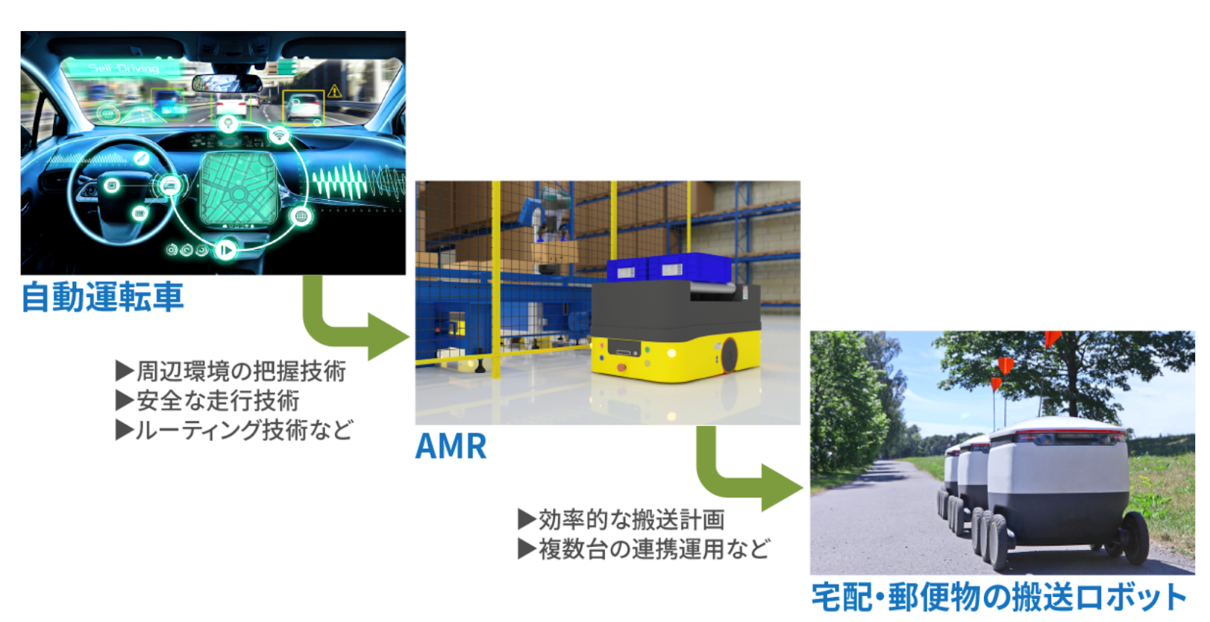

人と共存しながら、状況に合わせて柔軟に自律走行するAMRは自動車業界で開発が進められている自動運転技術と同様の技術を有していると言えます。(図1)*2

図1:自動運転車からAMR、工場以外で利用する搬送ロボットへの技術の展開

出所)村田製作所「製無人搬送車(AGV)はスマートな搬送ロボット(AMR)へと進化、 工場の操業を効率化」

https://article.murata.com/ja-jp/article/dx-smart-factory-8

また、AMRの技術は工場内だけでなく、住宅街や街中で活躍する宅配・郵便物の自動配送ロボットへの展開も想定されています。

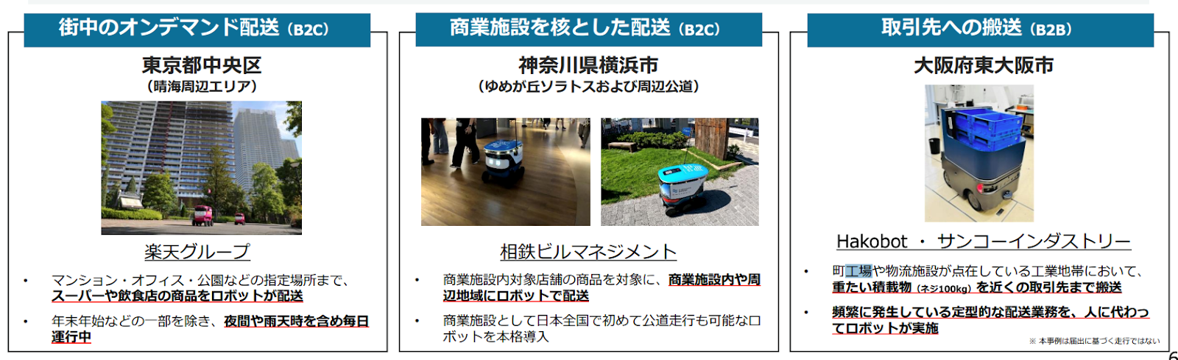

低速かつ小型の自動配送ロボットは、2023年4月から公道での走行が可能になり、社会実装が進められています。

街中でスーパーや飲食店の商品を配送するオンデマンド配送や、町工場が点在する地域で重量のある部品を取引先へ搬送するなど、さまざまなユースケースがあります。(図2)*4

図2:低速・小型の自動配送ロボットの主なユースケース

出所)経済産業省「自動配送ロボットの社会実装に向けて」 p.6

https://www.meti.go.jp/policy/economy/distribution/deliveryrobot/gaiyou.pdf

製造現場で普及が広がる自動搬送ロボット

AGV・AMRの導入事例

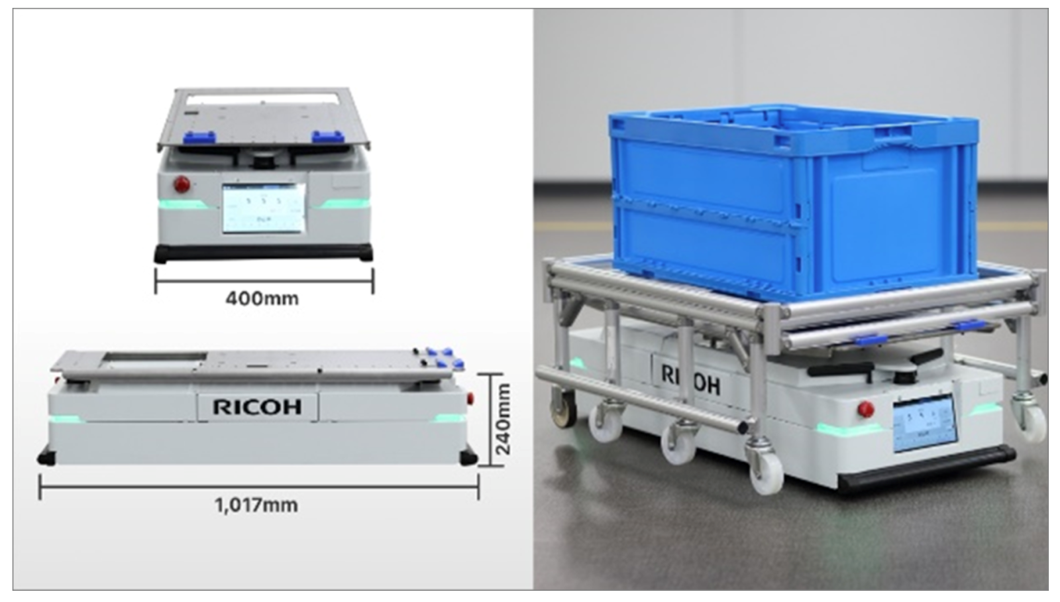

AGVを製造しているリコーでは、運搬作業による事故や従業員のケガのリスクを軽減するために、自社工場にもAGVを導入しています。(図3)*5

図3:無人搬送車AGV「RICOH AGV 3000」

出所)リコー「リコーの社内実践でのノウハウを展開 製造業のデジタル化事例」

https://www.ricoh.co.jp/service/digital-manufacturing/case/detail16

これまでリコーグループの工場では、パーツ運搬作業をハンドリフトでおこなっていましたが、AGV導入によって、人による運搬作業をゼロにすることを実現しました。

決まったルートを決まった速度で走行するAGVであれば、従業員による運搬スキルのムラも発生しないため、より効率的で確実な生産計画を立てることができます。

OKIサーキットテクノロジー株式会社のプリント基板工場では、増産や新技術の導入により製品の搬送動線が複雑化したことで、人と共存しながら狭い通路でも走行ができるAMRを導入しています。(図4)*6

図4:AMRの搬送状況

出所)OKI「スマート工場を実現する自立型自動搬送(AMR)」

https://www.oki.com/jp/otr/2022/n240/html/otr240_r19.html

このAMRは、工場内の複雑な搬送ルートを走行することができます。既存のエレベーターと連携しており、ロボット単独でエレベーターに乗ることもできます。

自動搬送ロボット導入拡大に向けた取り組み

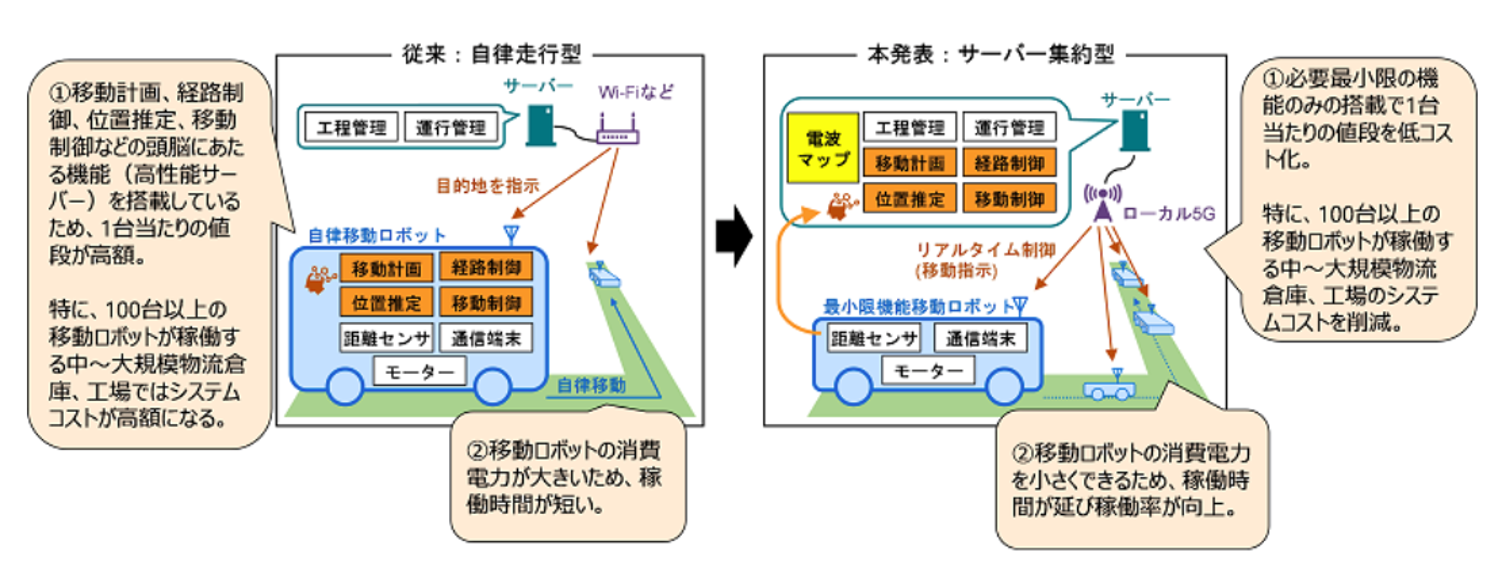

自律走行型ロボットを用いた自動搬送システムでは、通信の遅延や揺らぎによる制御ミスを防ぐために、移動計画や位置推定、経路制御、移動制御などの重要な機能に関しては、ロボット本体に搭載されていました。

通信に頼らずに自律走行ができる高機能なロボットは販売価格が高いうえに、多くの電力を消費することが、導入への足枷となっています。

自動搬送ロボットの導入拡大に向けて、NEDOと株式会社東芝、東芝インフラシステムズ株式会社は、2023年に世界初となるローカル5Gを活用した移動ロボット群のリアルタイム制御に取り組んでいます。

低遅延特性・低ゆらぎ特性を持つローカル5Gを活用すれば、リアルタイム制御によって、自動搬送ロボットの機能を最小限にすることが可能となります。

機能をサーバー側に集約することで、低コスト化と消費電力の低減、さらに充電頻度の抑制による稼働率向上が見込めます。(図5)*7

図5:自動搬送システムのイメージ(従来の自律走行型(左)とサーバー集約型(右))

出所)NEDO「世界初、ローカル5Gと電波マップによる移動ロボット群のリアルタイム制御に成功」

https://www.nedo.go.jp/news/press/AA5_101704.html

このプロジェクトでは12台のロボット群を対象に実証をおこないましたが、システムを拡張すれば、100台以上のロボットが稼働する大規模な物流倉庫や工場でも適用することが可能です。

サーバー集約型の自動搬送ロボットは、導入コストを約10%低減、ロボットの稼働率を約16%向上できると見込まれています。

工場では自動運転技術の活用も始まっている!

工場の屋内搬送では、主にAMRやAVGが活用されていますが、屋外搬送においては自動運転技術の活用も始まっています。

2022年から、ヤマハ発動機、eve autonomy、ティアフォーの3社共同で、国内初となる自動運転EVによる自動搬送サービス「eve auto」を展開しています。

このサービスでは、ドライバー不要のレベル4自動運転を実現しています。*8

自動運転におけるレベル4とは、限定エリアなどの特定の条件下でシステムが全ての運転タスクを実施することです。*9

工場内の屋外搬送は、電磁誘導線などを埋設した搬送ルートの固定化が難しいうえに、トラックや乗用車、自転車など他の車両や歩行者が混在する走行環境であるため、従来のAGVでは対応が困難でした。

しかし、レベル4自動運転であれば、屋外の搬送も自動化することができます。(図6)*8

図6:さまざまな屋外の環境にて運用中の「eve auto」

出所)ヤマハ発動機「国内初自動運転EVを用いた無人搬送サービス提供を開始~屋外対応型自動搬送サービス「eve auto」を本格始動~」

https://global.yamaha-motor.com/jp/news/2022/1130/corporate.html

自動搬送サービス「eve auto」は、ヤマハ発動機の工場をはじめ、国内の複数の工場で採用されています。

2024年には、花王が豊田自動織機と協同し、日本初となる自動運転フォークリフトによるトラックへの積み込み作業の実用化に成功しています。

ドライバー不要の自動運転フォークリフトは、少量多品種を生産する花王の豊橋工場で製品入庫からトラックへの積み込みまでを完全自動化します。(図7)*10

図7:実際のオーダー・製品で積み込み作業を行う自動運転フォークリフト

出所)花王「豊橋工場にて、日本初*1 となる自動運転フォークリフトによる トラックへの積み込み作業の実用化*2 に成功」

https://www.kao.com/jp/newsroom/news/release/2024/20240830-001/

自動運転フォークリフトは試験環境ではなく、すでに実際の現場で日常的に稼働しており、業務効率化や労働力不足へに貢献することが期待されています。

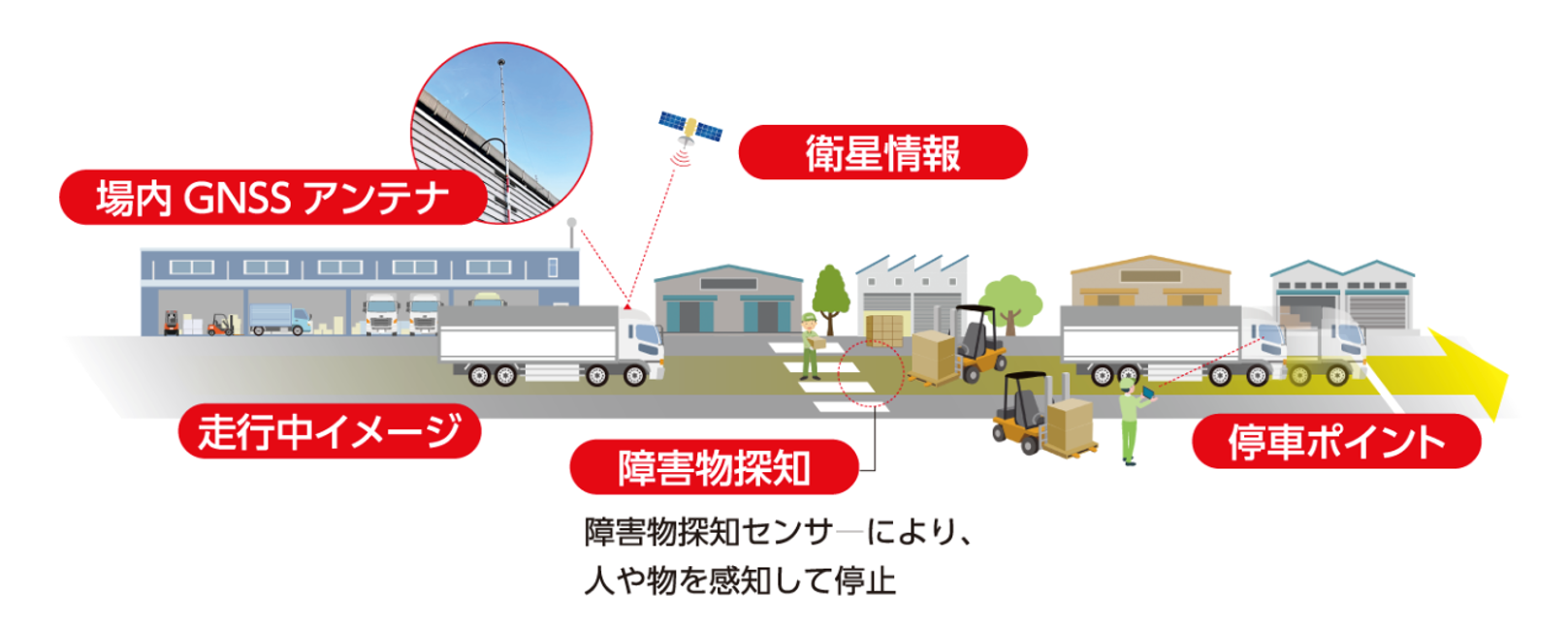

その他にも、株式会社ボルテックスセイグンでは、日本初となる完全無人の大型トラックによる「最短自動搬送」サービスを展開しています。

自動運転トラックは、GNSS(衛星情報)による誘導で走行し、停止操作はタブレットによって遠隔から操作することができます。

障害物探知センサーが搭載されているため、人や物を感知すると停止制御をおこないます。(図8)*11

図8:無人トラックによる場内搬送イメージ

出所)株式会社ボルテックスセイグン「最短自動搬送システム」

https://www.vortex.gr.jp/service/最短自動搬送システム/

自動運転トラックによる「最短自動搬送」では、自由にルート設定やコース変更ができます。

10トントラックなどによる大型搬送も可能で、敷地が広い地方の大型製造工場にも適しています。

おわりに

製造ラインの工程間での搬送や部品の補充などの運搬をAGVやAMRによって自動化することで、作業工程全体を短縮し、生産性を向上させることができます。

AGVやAMRは技術開発によって、より高度な自律走行を実現しつつあります。

さらに、工場敷地内の屋外搬送に関しては、自動運転技術の活用が始まっています。

搬送能力の高いフォークリフトや大型トラックの自動運転を活用すれば、生産の効率化や人手不足解消にもつながります。

少子高齢化による労働人口の減少が深刻化していくなかで、工場の自動化や省力化に貢献する自動走行モビリティは今後ますます活躍の場を広げていくでしょう。

参考文献

*1

出所)キーエンス 製造現場で役立つIoT用語辞典「AGV(無人搬送車)」

https://www.keyence.co.jp/ss/general/iot-glossary/agv.jsp

*2

出所)村田製作所「製無人搬送車(AGV)はスマートな搬送ロボット(AMR)へと進化、 工場の操業を効率化」

https://article.murata.com/ja-jp/article/dx-smart-factory-8

*3

出所)一般財団法人 日本品質保証機構「AMRの基本 AGVとの違いや安全規格ISO 3691-4を解説」

https://www.jqa.jp/service_list/fs/robo_trend/02/index.html

*4

出所)経済産業省「自動配送ロボットの社会実装に向けて」 p.6

https://www.meti.go.jp/policy/economy/distribution/deliveryrobot/gaiyou.pdf

*5

出所)リコー「リコーの社内実践でのノウハウを展開 製造業のデジタル化事例」

https://www.ricoh.co.jp/service/digital-manufacturing/case/detail16

*6

出所)OKI「スマート工場を実現する自立型自動搬送(AMR)」

https://www.oki.com/jp/otr/2022/n240/html/otr240_r19.html

*7

出所)NEDO「世界初、ローカル5Gと電波マップによる移動ロボット群のリアルタイム制御に成功」

https://www.nedo.go.jp/news/press/AA5_101704.html

*8

出所)ヤマハ発動機「国内初自動運転EVを用いた無人搬送サービス提供を開始~屋外対応型自動搬送サービス「eve auto」を本格始動~」

https://global.yamaha-motor.com/jp/news/2022/1130/corporate.html

*9

出所)国土交通省「自動運転のレベル分けについて」

https://www.mlit.go.jp/common/001226541.pdf

*10

出所)花王「豊橋工場にて、日本初*1 となる自動運転フォークリフトによる トラックへの積み込み作業の実用化*2 に成功」

https://www.kao.com/jp/newsroom/news/release/2024/20240830-001

*11

出所)株式会社ボルテックスセイグン「最短自動搬送システム」

https://www.vortex.gr.jp/service/最短自動搬送システム/

石上 文

広島大学大学院工学研究科複雑システム工学専攻修士号取得。二児の母。電機メーカーでのエネルギーシステム開発を経て、現在はエネルギーや環境問題、育児などをテーマにライターとして活動中。