2023年9月29日 09:50

100分の1ミリ以下の精度が人の命にかかわる驚くべき職人の世界

「製造業の頂点」航空機産業を支える、数十ミクロンの世界の部品加工

数ある製造業の中で、航空機はその頂点と言えます。

航空機産業の最大の特徴は、必要とする部品数が自動車に比べてはるかに多いことです。そして部品から組み立てまでの間に、世界中のたくさんの企業が関わるため、裾野の非常に広い産業なのです。

一方で、極限とも言える技術を駆使しなければなりません。飛行機というのは「軽くて頑丈」という相反するものだからです。

ひとつの航空機を作る過程というのはどのようなものなのか、その一端をご紹介しましょう。

部品数は数百万点

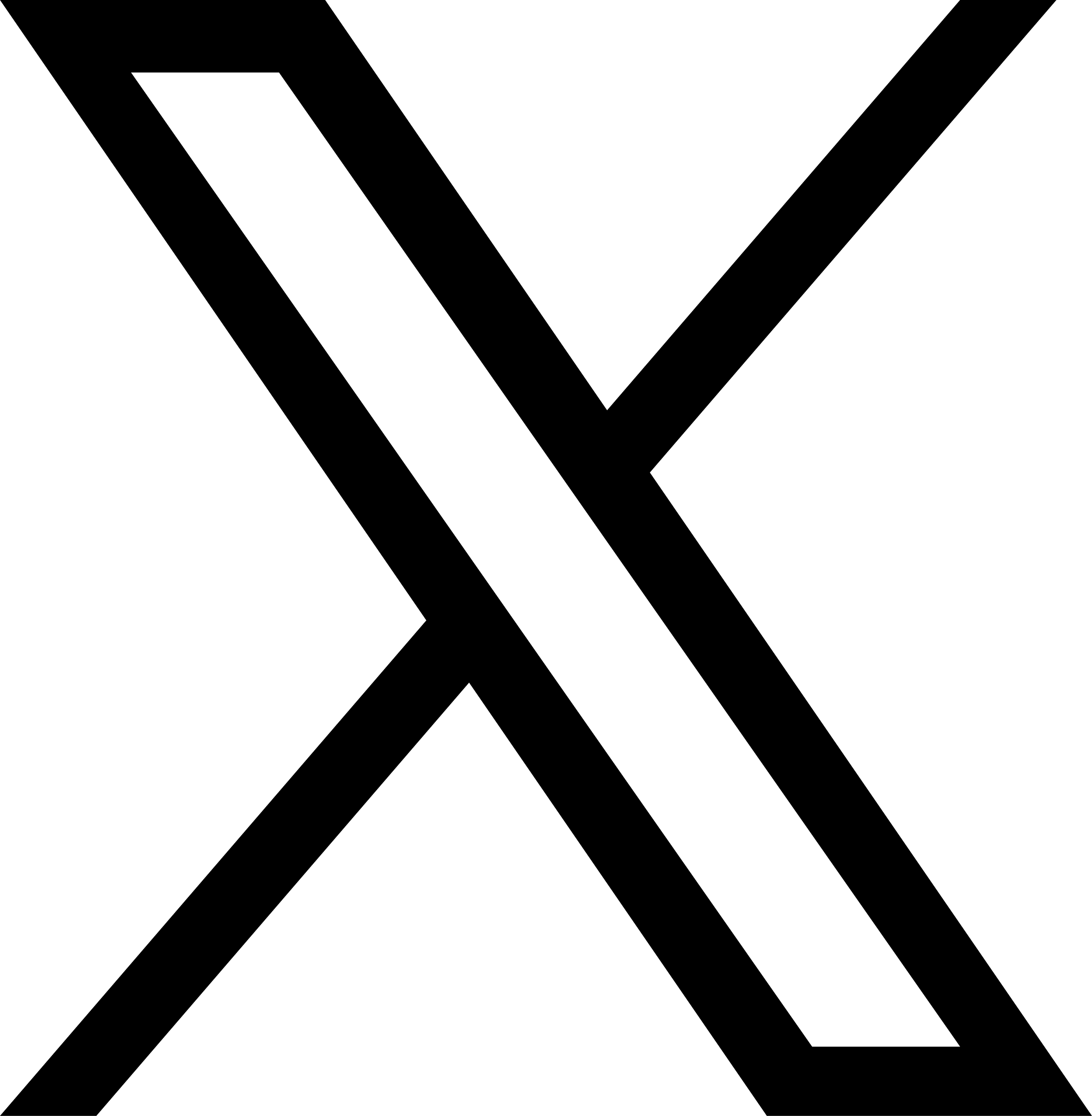

日本の大手製造業といえば、自動車を思い浮かべがちです。しかし航空機は開発期間やコストなど、すべてにおいて自動車とは格段に違う規模の産業です(図1)。

図1 航空機と自動車の比較

(出所:「民間航空機産業の現状と課題~Post COVID-19の展望~」厚生労働省資料)

https://www.mhlw.go.jp/content/11600000/000816263.pdf p4

部品の数は自動車が2~3万点であるのに対して航空機は100倍近くの100~300万点、開発にかかるコストは自動車の20倍近い約8000億円という金額です。

また、20年~25年と長い期間使われるため耐久力も必要で、かつ品質管理は自動車が国内基準で認証されるのに対し、航空機では極めて厳しい国際基準を満たす必要があります。

万が一事故が発生した時、航空機のほうが被害は甚大になります。かつ、航空機の機体は当然軽ければ軽いほど、使う燃料は少なくて済みます。

一方で、100人〜数百人の人と荷物を運ばなければなりません。それでいて航行速度は自動車をはるかに上回り、かつ空の上という厳しい環境で使われる機体です。

さまざまな意味で精密に造られなければならないのは、当然といえば当然です。

許容誤差は数十ミクロン

さて、10年ほど前の話になりますが、筆者は旅客機の胴体など大型パーツの組み立ての様子を見たことがあります。

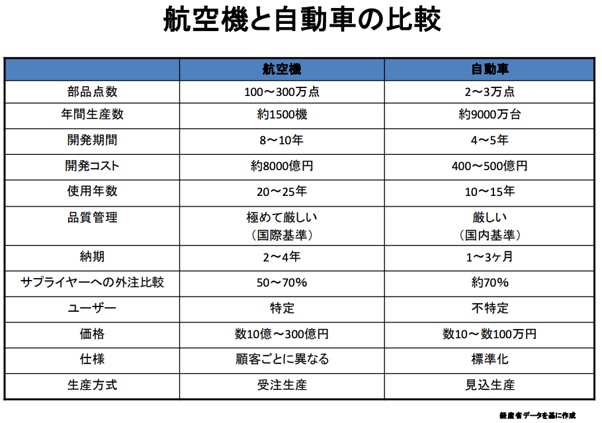

実は飛行機の胴体はミリ単位の薄いアルミニウムでできています。このアルミニウムの大きな板を繋ぎ合わせて飛行機を形作っていきますが、その際に使われるのがリベットです。

ネジのようなものですが、片側だけ留めるネジとは違い、両側から潰して穴に密着させ、板同士を強固に繋ぐのです。ただ、取り外しはききません。

このリベットを、ドリルのようなものを持った職人が2人1組で板の両側から1本ずつ潰して仮止めしていきます。非常に息の合った作業でした。

ただ、手作業であるにもかかわらず、ここには非常に厳しい精度が求められています。

例えば、5ミリメートルの穴に対して、許容される誤差はわずか数十ミクロンの単位なのです*1。

それ以上の誤差が出てしまうと、航空機にとっては大きな空気抵抗が生まれてしまうのです。また、航空機の胴体に隙間は許されません。地上と上空では大きな気圧差があることは皆さんご存じのことでしょう。隙間があれば気圧の高い機内から外に空気が漏れてしまいます。機内の乗客に危険が及ぶだけでなく、流れ出る空気の力で、薄いアルミニウムにはさらなる亀裂が生じかねません。

仮止めとはいえ、リベットは打ち直しがきかないので、かなりの精度で一発で打ち込まなければなりません。ちょっとズレてしまったからいったん外して打ち直そう、というわけにはいかないのです。これはかなり高い技術の持ち主にしかできないことです。

素材によって異なる力のバランス

また、このような難しさもあります。

例えば、加工を行う際に発生する"削る"という作業には、"力"が必要ですが、この削る力が大きすぎると、素材自体がたわんだり、歪んだりしてしまい、その結果、正確な位置での真っすぐな穴が開けられなくなってしまいます。

そうすると、リベットなどで取り付けた際に、きちんと取り付けられずに外れてしまい、大きな事故を引き起こしてしまう原因になってしまいます。

<引用:「研究インタビュー」航空宇宙生産技術開発センター>

https://ipteca.gifu-u.ac.jp/interview/furuki_t.html

たしかに、工具を使って素材に穴を開ける時、そこには摩擦熱も発生します。「最適化された最小限の力」が必要なのです。それも、数十ミクロン単位の世界で、ということですから、部品やパーツに関しても基準が厳しくなるのは当然のことです。

さらにICAO(国際民間航空機関)では「2020年以降CO2総排出量を増加させない」というグローバル目標が掲げられており*2、今よりもより軽量、つまり「薄くて軽い」素材の加工技術を高めていかなければなりません。

数十ミクロンの世界の積み重ねが巨大航空機へ

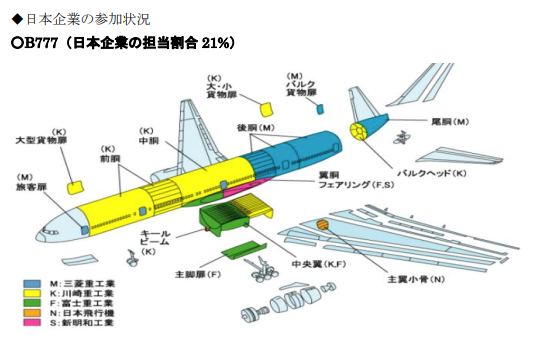

そして航空機は、世界の多くのメーカーがそれぞれ異なる部品を作っています。例えば日本の重工業メーカーは下のような形で参加しています(図2)。

図2 ボーイング777での日本企業の担当

(出所:「地域レポート 航空機関連産業の課題と将来戦略」日本政策投資銀行)

https://www.dbj.jp/upload/investigate/docs/tokai1109_01.pdf p9

胴体だけでも、いくつものパーツに分かれているのです。もちろん、これらのパーツを作るのには重工業メーカーだけでなく、それを支える多くの下請け企業の存在があります。そして仕上がったパーツは、巨大な航空機でアメリカのボーイングや、フランスのエアバスといったメーカーに運ばれます(図3)。

図3 日本から航空機パーツを運ぶボーイングの「ドリームリフター」

(出所:「ドリームリフター(747LCF)」セントレアグループ)

https://www.centrair.jp/interest/photograph/lcf/

パーツのためにこれだけ大掛かりな飛行機が使われるのですから、航空機を作るというのがいかにスケールの大きな産業であるかが窺い知れます。

このような巨大な飛行機でわざわざ海外からパーツを運ばなくても、それぞれの国で造れば良いのに、と思ってしまうかもしれませんが、そこは日本の技術に対する信頼の証とも言えるでしょう。

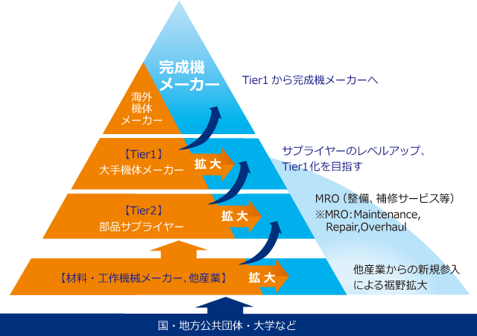

なお、航空機産業は何層にもまたがった構造をしています(図4)。

図4 航空機産業の構造

(出所:「アジアNo.1航空宇宙産業クラスター形成特区」愛知県)

https://www.pref.aichi.jp/kikaku/sogotokku/vision/

胴体やエンジンなど大きなパーツを担当する企業は「Tier1」、それらの企業のサプライヤーは「Tier2」、そして、その下にも広い裾野が広がっています。

もちろん、部品が精密でなければ精密なパーツは造れませんから、それぞれに細かな技術が必要とされます。

数十ミクロンの世界の作業が集まって1機の巨大な航空機が造られています。

そして、この「数十ミクロン」の作業が、私たちの快適な旅を支えているのです。

参考文献

*1

「研究インタビュー」航空宇宙生産技術開発センター

https://ipteca.gifu-u.ac.jp/interview/furuki_t.html

*2

「次世代航空機の開発」NEDO

https://green-innovation.nedo.go.jp/project/development-next-generation-aircraft/

清水 沙矢香

2002年京都大学理学部卒業後、TBSに主に報道記者として勤務。社会部記者として事件・事故、テクノロジー、経済部記者として各種市場・産業など幅広く取材、その後フリー。 取材経験や各種統計の分析を元に多数メディアに寄稿中。